INGEGNERIA DI PROCESSO

MATWORKS è una società dinamica ed innovativa, da anni presente nel settore della progettazione e costruzione della meccanica industriale.

- Composta da personale altamente qualificato e con una STRUTTURA MOLTO FLESSIBILE è in grado di affiancare il cliente in tutte le fasi del progetto, dallo studio di fattibilità al collaudo finale.

- Con la nostra struttura possiamo dare un SUPPORTO COMPLETO AL CLIENTE nella gestione di tutto il processo, qualora lo stesso lo ritenga necessario, facendoci carico di seguire e coordinare eventuali terze parti e funzioni aziendali, sgravando il committente da problematiche che esulano dalla sua normale gestione.

- La flessibilità e la NOTEVOLE ESPERIENZA maturata nei più svariati settori industriali ci permettono di affrontare i problemi con una mentalità aperta facendo confluire le nostre potenzialità nella COLLABORAZIONE PIÙ COMPLETA con l'ufficio tecnico interno e ogni altra funzione aziendale coinvolta, sviluppando e incrementando il know-how del cliente.

- Gli OTTIMI RISULTATI ottenuti hanno permesso ai nostri clienti di risolvere le problematiche di processo e di creare innovazione all'interno delle loro aziende.

- Il nostro processo di progettazione RISPONDE A TUTTE LE NORMATIVE vigenti e possiamo fornire un supporto completo per la stesura di manuali e documentazione tecnica.

INTERVENTI SULLE LINEE E SU SINGOLE MACCHINE

STUDI DI FATTIBILITÀ SIA DI LINEE PRODUTTIVE SIA DI SINGOLE MACCHINE:

In questa fase supportiamo il cliente nell'ANALISI DELLE PROBLEMATICHE inerenti il processo produttivo e verifichiamo con lui la possibilità di risolvere le stesse o con MACCHINE GIÀ ESISTENTI o con MACCHINE PROGETTATE EX NOVO.

Con l’individuazione e l’analisi dei fabbisogni la nostra esperienza viene dunque abbinata a quella del cliente per OTTIMIZZARE IL RISULTATO.

Con l’individuazione e l’analisi dei fabbisogni la nostra esperienza viene dunque abbinata a quella del cliente per OTTIMIZZARE IL RISULTATO.

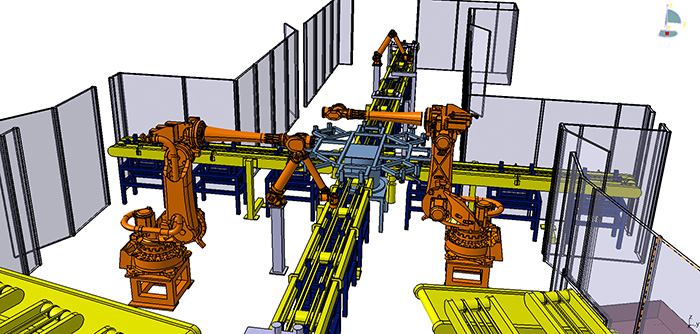

PROGETTAZIONE DI NUOVE LINEE E MACCHINE:

Dopo avere definito la FATTIBILITÀ dell'impianto e/o della singola macchina si procede alla progettazione delle stesse con la possibilità di scegliere tra due differenti modalità operative: in AUTONOMIA o in CO-DESIGN con il cliente.

Lo SVILUPPO IN AUTONOMIA permette al cliente di non impegnare proprie risorse e di lasciare alla nostra capacità la scelta di componenti, materiali, soluzioni e quant'altro serva per la definizione della macchina stessa. La progettazione è ottimizzata in base alle specifiche tecniche precedentemente definite in fase di studio di fattibilità, tenendo sempre presenti alcuni parametri quali COSTI, FACILITÀ DI MANUTENZIONE E INTERVENTO, SEMPLICITÀ OPERATIVA, ecc. In questa fase si ricercano le soluzioni più funzionali, che attraverso la nostra esperienza ci permettono di arrivare al risultato finale di un progetto di una linea e/o macchina che soddisfi pienamente le aspettative del cliente. La progettazione avviene normalmente attraverso sistemi CAD condivisi con il cliente.

Per affrontare rapidamente alcuni progetti particolarmente urgenti, può essere più efficace organizzare delle piattaforme di progettazione in CO – DESIGN, così da rendere più efficiente l’attività, affiancando il cliente fino al termine del lavoro, oppure continuare poi nella fase di sviluppo progettando in autonomia.

Lo SVILUPPO IN AUTONOMIA permette al cliente di non impegnare proprie risorse e di lasciare alla nostra capacità la scelta di componenti, materiali, soluzioni e quant'altro serva per la definizione della macchina stessa. La progettazione è ottimizzata in base alle specifiche tecniche precedentemente definite in fase di studio di fattibilità, tenendo sempre presenti alcuni parametri quali COSTI, FACILITÀ DI MANUTENZIONE E INTERVENTO, SEMPLICITÀ OPERATIVA, ecc. In questa fase si ricercano le soluzioni più funzionali, che attraverso la nostra esperienza ci permettono di arrivare al risultato finale di un progetto di una linea e/o macchina che soddisfi pienamente le aspettative del cliente. La progettazione avviene normalmente attraverso sistemi CAD condivisi con il cliente.

Per affrontare rapidamente alcuni progetti particolarmente urgenti, può essere più efficace organizzare delle piattaforme di progettazione in CO – DESIGN, così da rendere più efficiente l’attività, affiancando il cliente fino al termine del lavoro, oppure continuare poi nella fase di sviluppo progettando in autonomia.

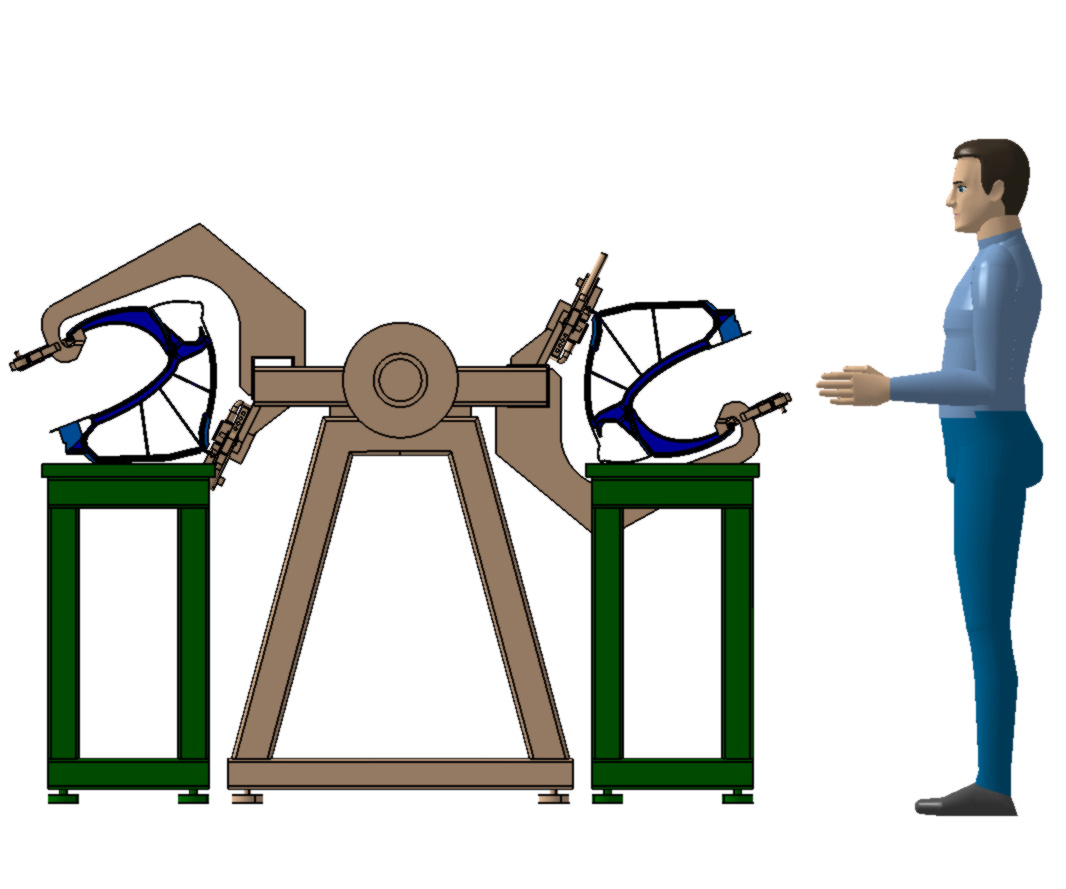

PROGETTAZIONE DI MACCHINE SPECIALI:

Accade, non di rado, che il cliente voglia trasformare una fase del processo produttivo da MANUALE AD AUTOMATICO e che non esistano macchine in grado di farlo. In questi casi, dopo un'attenta analisi del processo stesso, siamo in grado di progettare una macchina speciale.

INGEGNERIZZAZIONE DI LINEE E MACCHINE ESISTENTI:

Una delle richieste più comuni negli ultimi anni è quella della RIDUZIONE DEL COSTO DI PRODUZIONE di una linea e / o di una macchina. Dopo un’accurata analisi scomponiamo il progetto esistente per trovare quelle soluzioni e modifiche atte a RIDURRE I COSTI e a MIGLIORARE LE PRESTAZIONI E/O L'AFFIDABILITÀ.

Spesso, infatti, accade che alcune macchine utilizzino, per svariati motivi (datazione progetto iniziale, tecnologie non più all'avanguardia, ecc.) parti o sistemi che possono essere semplificati e prodotti ad un minor costo o che è possibile sostituire con componenti standard reperibili sul mercato. Lo stesso concetto si può applicare ad una linea di produzione, con interventi anche di logistica, ergonomia e robotica.

Spesso, infatti, accade che alcune macchine utilizzino, per svariati motivi (datazione progetto iniziale, tecnologie non più all'avanguardia, ecc.) parti o sistemi che possono essere semplificati e prodotti ad un minor costo o che è possibile sostituire con componenti standard reperibili sul mercato. Lo stesso concetto si può applicare ad una linea di produzione, con interventi anche di logistica, ergonomia e robotica.

CALCOLI STRUTTURALI:

Nella definizione di un progetto in molti casi è fondamentale conoscere i comportamenti di strutture e particolari meccanici nelle condizioni di lavoro. In questi casi l’ANALISI FEM ci fornisce un valido aiuto e permette di progettare tenendo sotto controllo le deformate e la resistenza dei particolari. In alcuni casi aiuta a comprendere comportamenti e rotture su macchine esistenti e a porre rimedio ai problemi verificatisi.

Fattibilità

- Studi di fattibilità di prodotto e/o processo

- Definizione di concept e avanprogetti

- Simulazioni di processo

- Definizione di investimenti e costi

- Pianificazione dell'industrializzazione

- FMEA

- Lean Manufacturing

- Supply Chain

- Gestione modifiche

Ottimizzazione

- Audit di processo

- Productivity plan

- Business case

- Ridefinizione del processo e dei sistemi di produzione

- Automazione, analisi virtuali, simulazione di processo

- Analisi tempi - MTM

- Analisi ergonomica

- Certificazione della postazione di lavoro

- FMEA

- Risalita geometrica per soluzione problemi di qualità

- Analisi della logistica di stabilimentoi

- Redazione della documentazione tecnica

- Lean Manufacturing

- Supply Chain

PASSIONE E METODO

GLOBAL ENGINEERING SERVICES